×

il calore del legno, la resistenza del bamboo

Lavorazione bamboo: Quali sono le fasi e come si lavora?

FASI DI LAVORAZIONE E TECNOLOGIA DEL BAMBOO CLASSICO

Lavorazione del bamboo per ottenere listoni da usare per pavimentazione (pavimenti e parquet prefinito pronto per la posa)

Lavorazione del bamboo per ottenere listoni da usare per pavimentazione (pavimenti e parquet prefinito pronto per la posa)

La lavorazione del bambù per creare listoni destinati a diventare eleganti pavimenti e parquet prefinito è un processo complesso e articolato, che coinvolge dalle 20 alle 30 fasi distinte. Questo percorso trasforma il bambù da semplici fusti prelevati dalla foresta in eleganti e resistenti parquet pronti per la posa.

Ecco una breve panoramica delle fasi chiave:

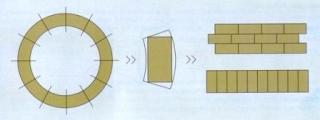

- si sega il fusto del bamboo dalla foresta (solo piante di 4-5 anni, diritte e rotonde, altezza 15-20 metri, 15-25 cm di diametro); questo viene poi tagliato in ceppi (cavi) della stessa misura; si tagliano i ceppi per il lungo (splittaggio dei culmi), andando ad ottenere dei listelli singoli a forma di mezzaluna liscia (vedere figura a destra); da questi si ricavano dei lunghi listelli squadrati a cui sono stati tolti tutti i

nodi interni ed esterni e la parte verde;

nodi interni ed esterni e la parte verde;

- la parte del culmo di bamboo utilizzata per fare pavimenti è quella bassa, che presenta pareti più spesse e quindi più idonee a questo tipo di plancia; la parte centrale della canna viene invece usata per produrre il parquet in bamboo pressato e la parte alta per altri prodotti che non hanno bisogno di particolari proprietà meccaniche, come piccoli oggetti di bamboo o bacchette per mangiare;

- a questo punto i listelli che manterranno il colore naturale vengono immersi in una soluzione di H2O2 per quattro ore circa ad una temperatura di 85-90° C; i listelli che viceversa assumeranno il colore carbonizzato vengono termotrattati sottoponendoli a due cicli di getti di vapore: il primo della durata di circa due ore ad una temperatura di 140° C, il secondo della durata di cinquanta minuti ad una temperatura di circa 90° C; entrambi questi processi hanno lo scopo di eliminare dal bamboo tutte le

sostanze nutritive, lo zucchero e gli insetti;

sostanze nutritive, lo zucchero e gli insetti;

- dopodichè i listelli vengono condizionati e climatizzati per una settimana circa, conferendo loro la giusta umidità (inferiore al 10%);

- dopo l’essiccatura, si lasciano ancora riposare i listelli per alcuni giorni di modo che si stabilizzino ulteriormente;

- in seguito si può procedere alla selezione dei listelli migliori; i listelli così lavorati sono pronti per essere incollati insieme (con colla olandese Akzo Nobel – vedi scheda sicurezza – o finlandese Dynea – vedi scheda sicurezza -) e sottoposti a pressatura idraulica per una decina di minuti, andando a comporre un’asse con struttura orizzontale oppure verticale (vedere di nuovo figura a destra in alto);

- le assi riposano ancora per almeno una settimana, ciò che conferirà loro la stabilità ottimale per

questa essenza; dopodiché si tagliano le teste di modo che le tavole abbiano la lunghezza desiderata e si lavora il fondo con macchina utensile Profimat della estone Weinig;

questa essenza; dopodiché si tagliano le teste di modo che le tavole abbiano la lunghezza desiderata e si lavora il fondo con macchina utensile Profimat della estone Weinig;

- ora si effettua la sabbiatura delle assi con sabbiatrice olandese della Timesavers;

- dopodichè le assi vengono impermeabilizzate sul fondo e sui lati con soluzione della tedesca Treffert; questo è un passaggio che aiuta a prevenire l’assorbimento dell’umidità dai lati dell’asse e assicura lunga vita al pavimento;

- sui quattro lati delle assi vengono ricavati gli incastri maschio-femmina con macchina utensile tedesca Homag ad altissima precisione, ad un ritmo di 330 m2 lavorati all´ora;

- il trattamento superficiale con finitura americana PPG – vedi scheda sicurezza – è l´ultima fase di lavorazione, effettuata con linea di trattamento Feng Chaou taiwanese;

- dopo un giorno o due, i listoni prefiniti di bamboo vengono imballati e spediti. Tutte le fasi di produzione del parquet in bamboo sono intercalate dalla regolazione dell’umidità relativa del legno in camere di essiccazione dell´italiana Nardi, fino al raggiungimento dell’umidità desiderata.